کابل کنترل خشک و 6 کاربرد آن

کابل های کنترل خشک که به کابل های غیر قابل انعطاف یا تک رشته (solid) نیز معروف اند، کابل هایی اند که استحکام زیادی دارند و به راحتی خم نمی شوند.

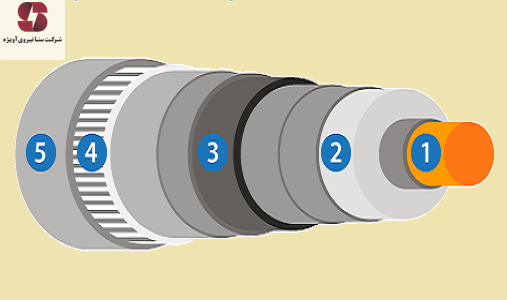

این کابل ها معمولاً از یک یا چند هستهی فلزی جامد، معمولاً مس یا آلومینیوم، تشکیل شده اند که توسط یک لایه بیرونی محافظ احاطه می شود. کابل های کنترل خشک در کاربردهایی استفاده می شوند

که نیاز به انتقال سیگنال دقیق و مستقیم است، مانند سیستمهای اتوماسیون صنعتی یا شبکههای مخابراتی و ماشین آلات صنعتی. در این مقاله با ما همراه باشید تا با این کابل ها بیشتر آشنا شویم و همچنین به بررسی ویژگی ها و کاربردهای آنها و مزایا و محدودیت های شان در صنایع مختلف بپردازیم.

آشنایی با کابل های کنترل خشک

کابل های کنترل خشک اجزایی ضروری هستند که در صنایع مختلف برای انتقال سیگنال و کنترل ماشین آلات و تجهیزات مورد استفاده قرار می گیرند. این کابل ها به گونه ای طراحی شده اند که سیگنال قابل اعتماد و دقیق را انتقال دهند و از عملکرد روان و ارتباط کارآمد بین اجزای مختلف یک سیستم اطمینان حاصل کنند.

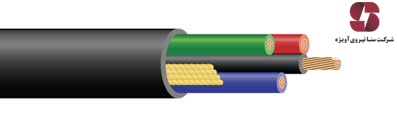

کابل های کنترل خشک معمولاً از هادی های متعددی ساخته می شوند که در یک پوشش بیرونی محافظ قرار دارند. هادی ها معمولاً جنسشان از مس یا آلومینیوم است که خاصیت هدایت الکتریکی عالی دارند. ژاکت بیرونی از موادی مانند PVC یا پلی اتیلن ساخته می شوند که عایق و محافظت کارآمدی در برابر عوامل محیطی مانند رطوبت، گرما و استرس مکانیکی فراهم می کند.

این کابل ها به طور گسترده در صنایعی مانند مخابرات، نفت و گاز، خودروسازی و هوافضا استفاده می شوند. آنها نقش مهمی در انتقال سیگنال برای انتقال داده، سیستم های کنترل، توزیع برق و شبکه های ارتباطی دارند.

طراحی و ساخت کابل های کنترل خشک تضمین میکند که آنها میتوانند در شرایط عملیاتی سختی از جمله دماهای شدید، فشارهای بالا و قرارگیری در معرض مواد شیمیایی مقاومت کنند. این باعث می شود که آنها برای استفاده در طیف گسترده ای از کاربردها که قابلیت اطمینان و دوام در اولویت است، مناسب باشند.

کابل های کنترل خشک، اجزایی ضروری در صنایع مختلف برای انتقال سیگنال و کنترل ماشین آلات و تجهیزات

درک ویژگی های کابل های کنترل خشک

کابل های کنترل خشک برای انتقال سیگنال و توان در فواصل طولانی، و در عین حال حفظ یکپارچگی سیگنال طراحی شده اند. این کابل ها همانطور که بالاتر نیز به آن اشاره شد، با مواد باکیفیتی ساخته می شوند که رسانایی و دوامی عالی را ارائه می دهند. برخی از ویژگی های کلیدی کابل های کنترل خشک به شرح زیر است:

- دوام: کابل های کنترل خشک برای مقاومت در برابر محیط های سخت و چالش برانگیز ساخته شده اند. این امر آنها را برای استفاده در صنایعی مانند نفت و گاز، معدن، دریا و هوافضا ایده آل می کند.

- انتقال دقیق سیگنال: کابلهای کنترل خشک برای انتقال دقیق سیگنال طراحی شدهاند و تضمین میکنند که کیفیت سیگنال به هیچ وجه به خطر نمیافتد. این ویژگی آنها را برای استفاده در برنامه هایی که نیاز به دقت بالایی دارند، مانند سیستم های ناوبری و تجهیزات ارتباطی، ایده آل می کند.

- حداقل تداخل: کابل های کنترل خشک کمتر در معرض تداخل منابع خارجی مانند میدان های الکترومغناطیسی هستند. این ویژگی تضمین می کند که سیگنال پایدار و دقیق باقی می ماند و آنها را برای استفاده در برنامه های حیاتی ایده آل می سازد.

- پهنای باند بالا: کابل های کنترل خشک دارای پهنای باند بالایی هستند که به آنها اجازه می دهد مقادیر زیادی داده را در فواصل طولانی با سرعت بالا منتقل کنند. این ویژگی برای استفاده در مراکز داده و مخابرات ایده آل است.

- ساختار خشک و انعطاف ناپذیر: کابل کنترل خشک به گونه ای طراحی شده اند که باعث می شود نسبت به سایر انواع کابل ها انعطاف پذیری کمتری داشته باشند. این ساختار سفت و سخت به آنها اجازه می دهد تا در برابر سختی های محیط های خشن مقاومت کرده و دوام طولانی مدت را تضمین کنند.

- مقرون به صرفه: در حالی که به طور کل هزینهی کابل های کنترل خشک می تواند بالاتر از سایر انواع کابل ها باشد، آنها اغلب به دلیل دوام، قابلیت اطمینان و نیازهای نگهداری کم، راه حل مقرون به صرفه تری در دراز مدت هستند.

کاربرد کابل کنترل خشک در صنایع مختلف

کابل های کنترل خشک به دلیل دوام، انتقال دقیق سیگنال و ساختار خشک، به طور گسترده در صنایع مختلف مورد استفاده قرار می گیرند. برخی از صنایعی که معمولا از کابل های کنترل خشک در آنها استفاده می شود عبارتند از:

- صنعت نفت و گاز: کابل های کنترل خشک در دکل های حفاری، پمپ های گل و سایر تجهیزات به کار رفته در صنعت نفت و گاز استفاده می شوند. این کابلها به گونهای طراحی شدهاند که در محیطهای سخت، دما، فشار و رطوبت شدید را تحمل کنند و در عین حال سیگنال را دقیق انتقال دهند.

- صنعت معدن: کابل های کنترل خشک در نوار نقاله ها، سنگ شکن ها و سایر تجهیزات موجود در صنعت معدن استفاده می شوند.

- صنایع دریایی: کابلهای کنترل خشک در سیستمهای ناوبری، تجهیزات ارتباطی و سایر کاربردهای حیاتی در صنایع دریایی استفاده میشوند. این کابل ها به گونه ای طراحی شده اند که در برابر اثرات خورنده آب شور مقاومت کرده و سیگنال های دقیقی را به فواصل طولانی ارسال کنند.

- صنعت هوافضا: کابل کنترل خشک همچنین در سیستم های ناوبری و ارتباطی در هواپیماها و فضاپیماها استفاده می شوند.

- صنعت ارتباطات از راه دور: کابل کنترل خشک در مراکز داده، مخابرات و سایر کاربردهایی که نیاز به انتقال دادهی مطمئن و سرعت بالا است، استفاده می شود.

- صنعت خودرو: کابل های کنترل خشک در کاربردهای مختلفی در صنعت خودروسازی مانند سیستم های مدیریت موتور، سنسورها و واحدهای کنترل نیز استفاده می شوند.

مزایای کابل کنترل خشک برای انتقال دقیق سیگنال

کابلهای کنترل خشک در مورد انتقال دقیق سیگنال در کاربردهای مختلف، مزایای زیادی ارائه می کنند. این مزایا آنها را به گزینه ای محبوب در صنایعی تبدیل می کند که به انتقال داده های قابل اعتماد نیاز است. برخی از این مزایا عبارت اند از:

- یکپارچگی: ساختار هسته solid، مشکلاتی مانند تداخل و تضعیف سیگنال را حذف می کند و امکان انتقال دقیق سیگنال های آنالوگ یا دیجیتال را در فواصل طولانی بدون افت کیفیت فراهم می سازد.

ساختار هسته solid کابل کنترل خشک، مشکلاتی مانند تداخل و تضعیف سیگنال را حذف می کند.

- مقاومت کم: به دلیل طراحی خاص، کابل کنترل خشک در مقایسه با کابل های افشان و رشته ای مقاومت کمتری دارند. این مقاومت کم، تلفات سیگنال را به حداقل میرساند و امکان انتقال کارآمدتر سیگنال و کاهش احتمال خرابی یا اعوجاج دادهها را فراهم میکند.

- افزایش پهنای باند: کابل های کنترل خشک چه در حال انتقال ویدئو با کیفیت بالا، سیگنالهای صوتی یا جریانهای پیچیده داده باشند، میتوانند نیازهای محیطهای پر داده امروزی را برطرف سازند.

اهمیت بازرسی و آزمایش منظم

بازرسی و آزمایش منظم کابل کنترل خشک برای اطمینان از ایمنی و کارایی آنها بسیار مهم است. این بازرسیها و آزمایشها به شناسایی هرگونه مشکل یا ضعف احتمالی در کابلها کمک میکند و اجازه میدهد تا قبل از اینکه خرابی یا حوادث پرهزینه ای ایجاد شوند، تعمیر یا تعویض به موقع انجام شود.

یکی از دلایل اصلی ضروری بودن بازرسی ها و آزمایش های منظم، تشخیص هرگونه علائم ساییدگی و پارگی روی کابل ها است. کابل کنترل خشک تحت شرایط سختی قرار می گیرند. با گذشت زمان، این می تواند منجر به تخریب کابل، مانند آسیب عایق، خوردگی، یا شکستن سیم داخلی شود. با انجام بازرسی های منظم، اپراتورها می توانند این مسائل را زودتر شناسایی کرده و اقدامات مناسب را برای رفع آنها انجام دهند.

بازرسی ها باید شامل معاینه بصری کابل ها برای بررسی وجود هرگونه علائم قابل مشاهده آسیب، مانند فرسودگی، قسمت داخلی در معرض دید، یا اتصالات شل باشد. علاوه بر این، تجهیزات تخصصی، مانند دوربین های تصویربرداری حرارتی، می توانند برای شناسایی نقاط داغ (hot spot) یا الگوهای حرارتی غیرعادی در طول کابل استفاده شوند. این هات اسپات ها می توانند نشان دهندهی خطاهای الکتریکی بالقوه یا مقاومت بیش از حد باشند که می تواند منجر به خرابی شود.

علاوه بر بازرسی های بصری، آزمایش منظم برای ارزیابی یکپارچگی الکتریکی و عملکرد کابل ها نیز ضروری است. این آزمایش شامل انجام تست های مقاومتی برای اندازه گیری توانایی عایق در مقاومت در برابر استرس الکتریکی و جلوگیری از نشت جریان است. همچنین برای اطمینان از عدم وجود شکستگی یا وقفه در مسیر رسانایی کابل، باید آزمایشهای پیوستگی نیز انجام شود.

علاوه بر بازرسی های بصری کابل کنترل خشک، آزمایش منظم برای ارزیابی یکپارچگی الکتریکی و عملکرد کابل ها نیز ضروری است.

آزمایش بار دوره ای نیز باید برای ارزیابی استحکام مکانیکی و ظرفیت کابل ها برای تحمل بارهای مورد نیاز در حین عملیات حفاری، انجام شوند. این شامل قرار دادن کابل در معرض بارهای از پیش تعیین شده و نظارت بر پاسخ آن برای هرگونه علائم تغییر شکل یا خرابی است.

- توجه به این نکته ضروری است که بازرسی و آزمایش باید توسط پرسنل آموزش دیده با دانش سیستم های کابل کنترل خشک انجام شود. آنها باید استانداردها و دستورالعمل های صنعتی را برای اطمینان از نتایج دقیق و قابل اعتماد دنبال کنند. برای حفظ یکپارچگی و عملکرد کابل ها، هر گونه مشکل شناسایی شده باید به سرعت برطرف شود، چه از طریق تعمیر یا تعویض.

- با بازرسی و آزمایش منظم کابل های کنترل خشک، اپراتورها می توانند خطر خرابی پرهزینه تجهیزات را به حداقل برسانند. این کار تضمین می کند که کابل ها در شرایط مطلوب برای مقاومت در برابر شرایط سخت هستند و در نهایت به کارایی، ایمنی و بهره وری کلی عملیات صنعتی کمک می کند.